PHẦN MỀM GIÁM SÁT HỆ THỐNG BÁO ĐỘNG TẬP TRUNG NHÀ MÁY LG CHEM - TẬP ĐOÀN LG

1. Hiện trạng và khó khăn Khách hàng gặp phải

Các bộ phận phụ trợ sản xuất của Nhà máy LG Chem thuộc tập đoàn LG nằm ở các khu vực khác nhau, phạm vi rộng, các thiết bị của các bộ phận này được cung cấp bởi các tập đoàn nước ngoài. Mỗi bộ phận có tủ điều khiển PLC riêng rẽ, biệt lập, các thông số chưa được quản lý thống nhất trên một hệ thống nhất định. Do vậy, việc xây dựng một hệ thống giám sát các thông số đã có của dây chuyền với bổ sung thêm các thông số mới là rất quan trọng, đáp ứng yêu cầu sản xuất và vận hành.

2. Yêu cầu của Khách hàng:

Từ các hạn chế và khó khăn trên, khách hàng yêu cầu hệ thống giám sát và lưu trữ toàn bộ dữ liệu thông số của hệ thống:

- Toàn bộ dữ liệu thu thập về được giám sát online trên màn hình máy tính hiển thị dưới dạng đồ thị.

- Màn hình báo cáo lỗi (Alarm) Đây là màn hình gần như quan trọng nhất của hệ thống giám sát. Tại màn hình này được chia các cột thông số như sau:

- Thứ tự của các máy cần giám sát.

- Tên của các máy của nhà máy LG Chem.

- Tên gọi của máy của nhà máy LG Chem.

- Thời gian xẩy ra lỗi dừng máy.

- Thời gian xác nhận dừng máy (Người vận hành hoặc công nhân xác nhận bằng nút nhấn tại máy).

- Thời gian khắc phục, sửa chữa xong lỗi dừng máy (Nhân viên công nhân phòng Bảo dưỡng xác nhận bằng nút nhấn sau khi sửa chữa, khắc phục xong lỗi).

- Hiển thị loại lỗi dừng máy, nguyên nhân của lỗi dừng máy.

- Trạng thái của dừng máy.

- Hiển thị giá trị Logic (ON/OFF) của máy.

- Loại tín hiệu báo về của lỗi máy.

- Dữ liệu lưu trữ dưới dạng file đồ thị và file excel, có thể kiểm tra dễ dàng, đảm bảo truy xuất tìm nguyên nhân. Công nhận vận hành có thể lựa chọn được thông số xuất file excel đảm bảo dễ dàng truy xuất.

- Tab dữ liệu alarm của các thông số, lựa chọn dữ liệu alarm để xuất excel.

- Bảng cài đặt các giá trị cảnh báo và tỷ lệ thông số giám sát.

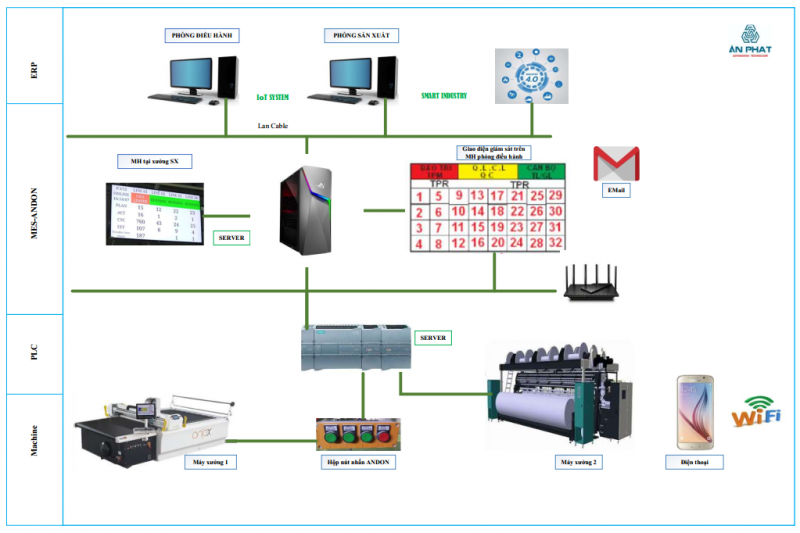

3. Giải pháp của An Phát

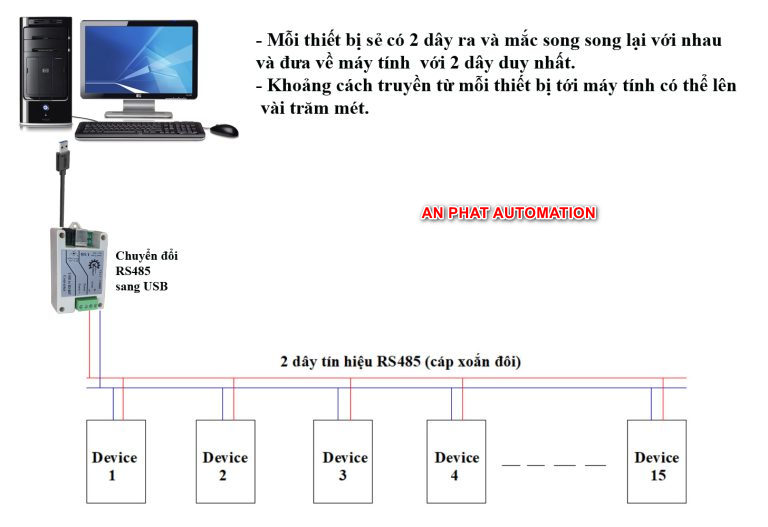

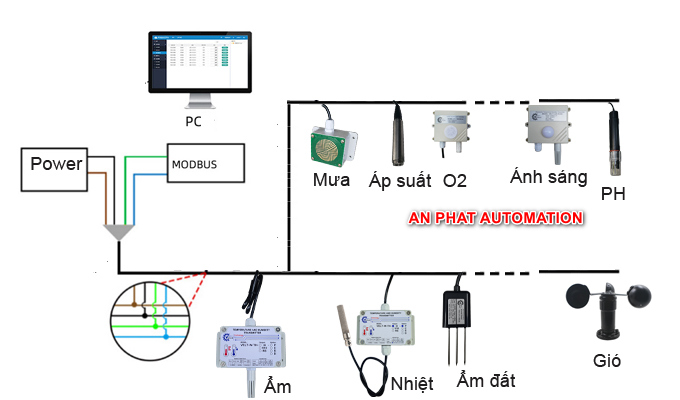

Các kỹ sư An Phát đã lắp đặt thêm một PLC Client thu thập dữ liệu của các thông số ở các khu vực trong nhà máy thông qua các trạm PLC Server có sẵn trong nhà máy nhằm mục đích tổng hợp và dễ dàng xử lý và can thiệp vào các thông số. Sử dụng OPC Client đưa dữ liệu về xử lý trên phần mềm giám sát được An Phát thiết kế dựa trên nền tảng C#(WPF). Đối với các thông số mới được bổ sung, các kỹ sư An Phát đã lắp đặt thêm cảm biến mới, các tín hiệu từ cảm biến được đưa về trạm PLC S7-1200 của Siemens, thông qua thư viện S7.Net Library kết nối Kết nối C# với PLC S7-1200.

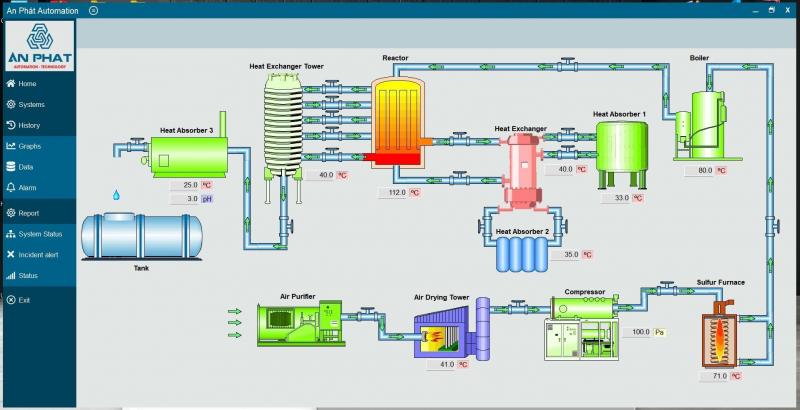

Hình 1. Giải pháp của An Phát cho hệ thống báo động tập trung nhà máy LG Chem

4. Hình ảnh thực tế

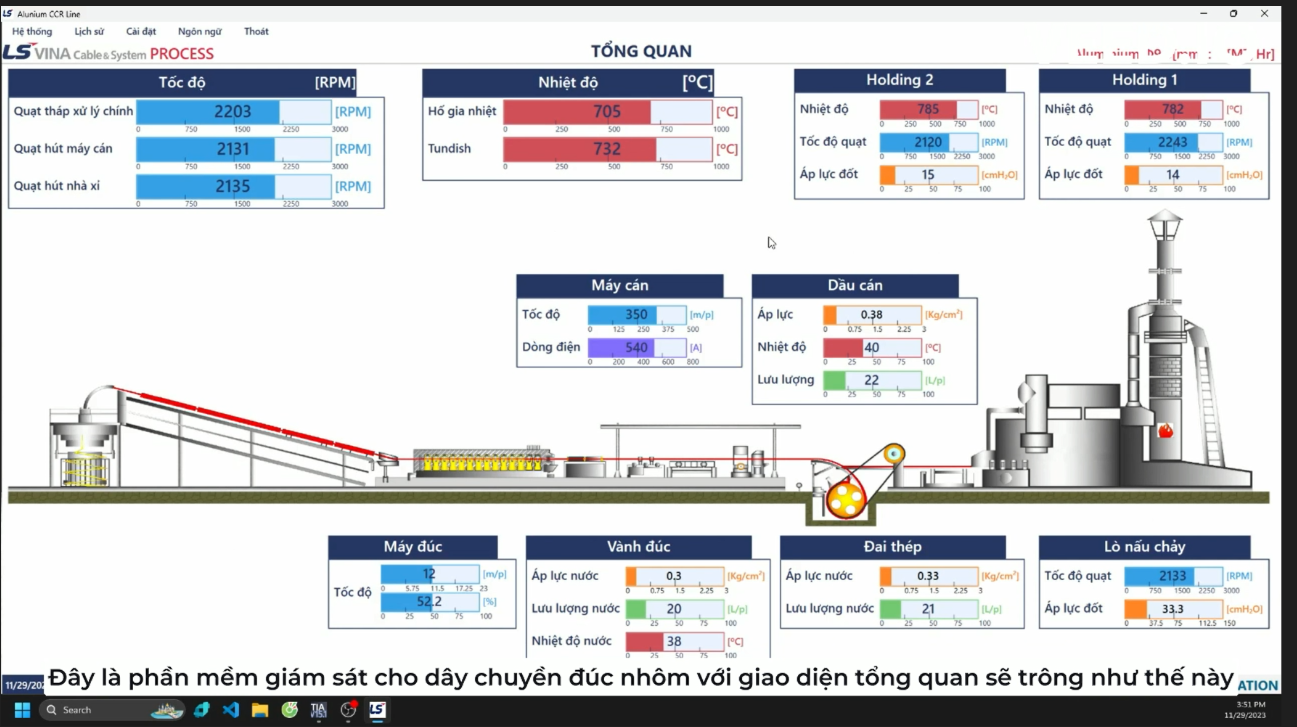

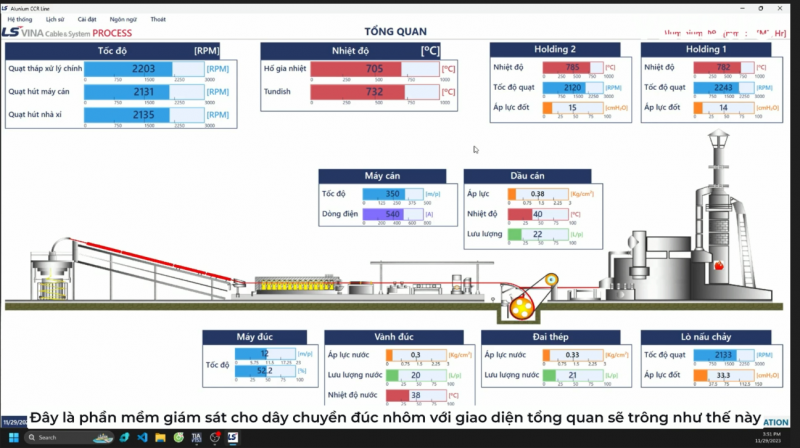

Hình 2. Giao diện giám sát tổng quan của toàn bộ hệ thống tập trung nhà máy LG Chem

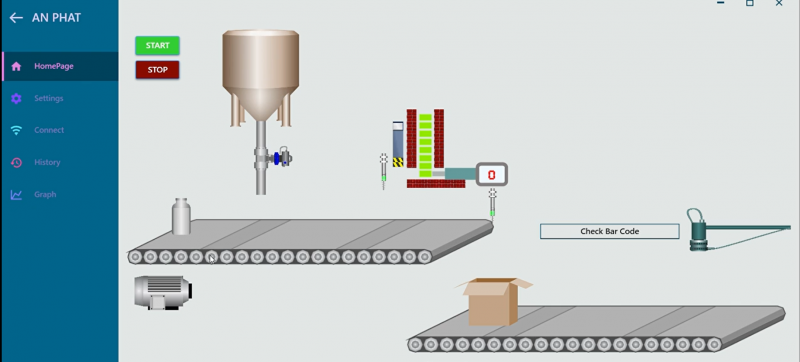

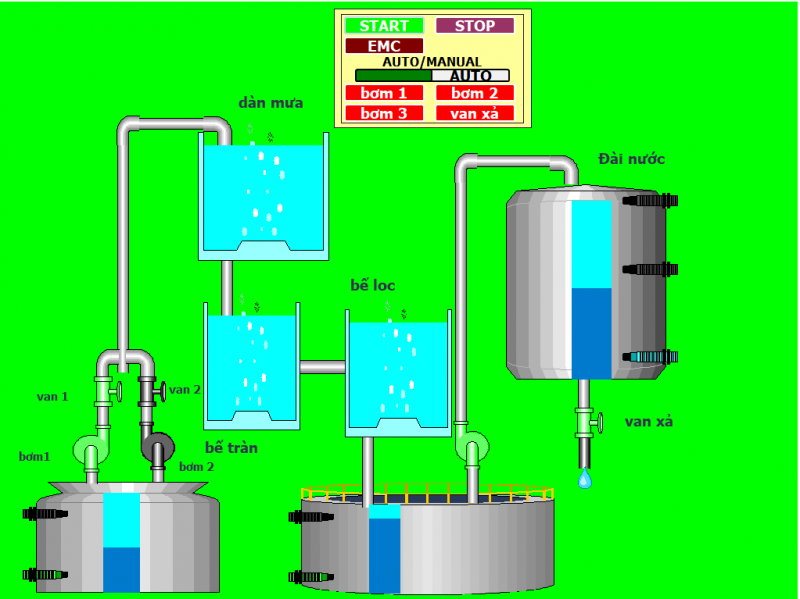

Hình 3. Giao diện giám sát khu vực trạm bơm nước WP 1901

Hình 4. Giao diện giám sát khu vực trạm bơm chân không VP 1941

Hình 5. Giao diện giám sát khu vực trạm nén khí WP 1961

Hình 6. Giao diện giám sát khu vực hút bụi DC 1921

Hình 7. Giao diện giám sát khu vực RTO 1951

Tất cả các thông số Analog khi click chuột vào thông số thì đều hiển thị ra cửa sổ đồ thị, đồ thị được vẽ online. Các chức năng khi phóng to thu nhỏ, di chuyển trục, để chuột trên đồ thị sẽ có thông số tức thời tại thời điểm đó, mở nhiều đồ thị trên giao diện.

Hình 8. Giao diện giám sát của màn hình ALARM

Tại màn hình này được chia các cột thông số như sau:

- ID: Thứ tự của các máy cần giám sát.

- Group: Tên của các máy của nhà máy LG Chem.

- Description: Tên gọi của máy của nhà máy LG Chem.

- Occurrence Time: Thời gian xẩy ra lỗi dừng máy.

- Ack Time: Thời gian xác nhận dừng máy (Người vận hành hoặc công nhân xác nhận bằng nút nhấn tại máy).

- Recovery Time: Thời gian khắc phục, sửa chữa xong lỗi dừng máy (Nhân viên công nhân phòng Bảo dưỡng xác nhận bằng nút nhấn sau khi sửa chữa, khắc phục xong lỗi).

- Alarm Kind: Hiển thị loại lỗi dừng máy, nguyên nhân của lỗi dừng máy.

- Status: Trạng thái của dừng máy.

- Occurrence Value: Hiển thị giá trị Logic (ON/OFF) của máy.

- Message: Loại tín hiệu báo về của lỗi máy.

- Hình 9. Giao diện xem lại lịch sử và xuất file Excel

Hình 10. Các bộ lọc thiết kế hỗ trợ xử lý tìm kiếm

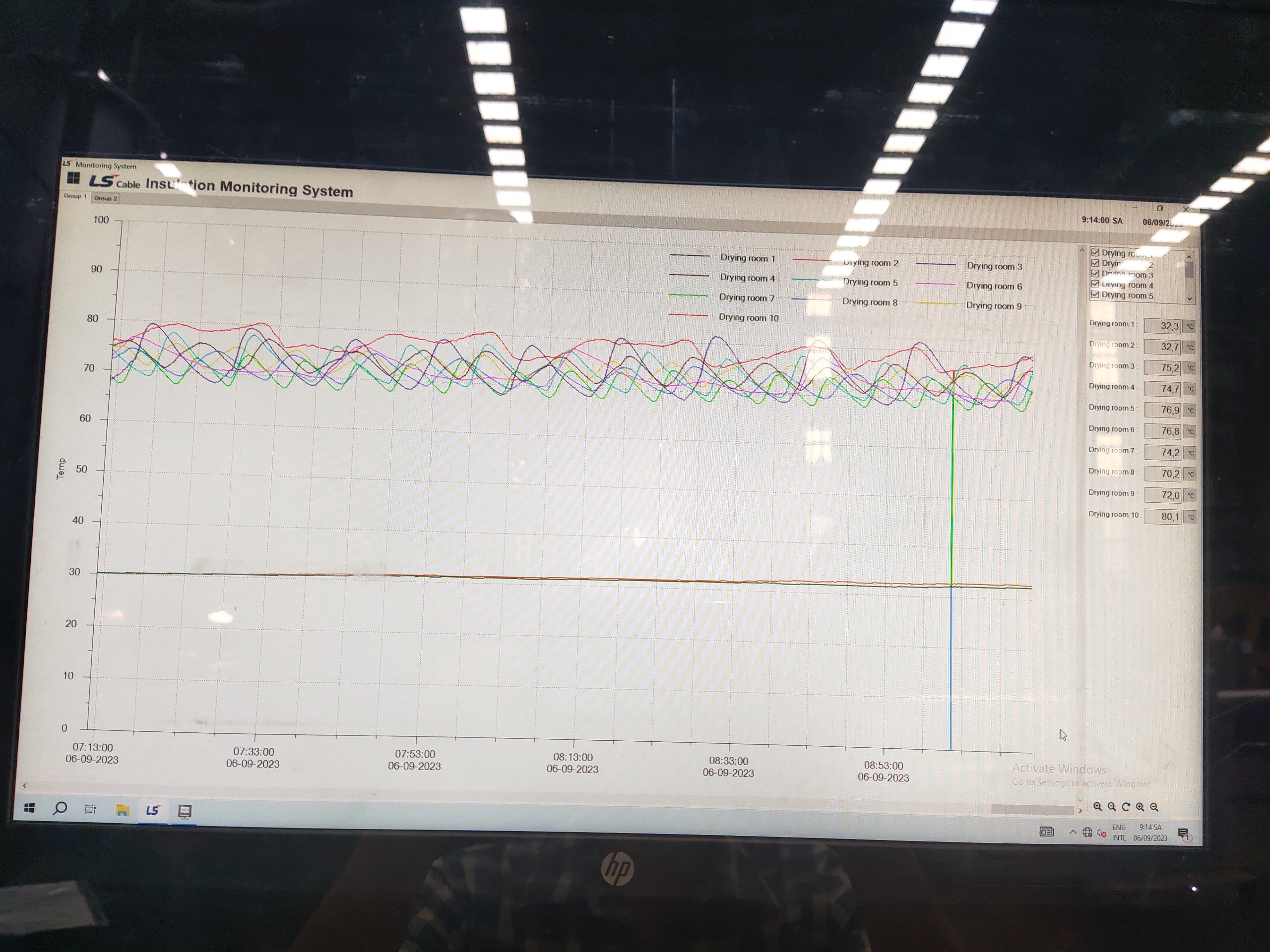

Tại giao diện này, phần lịch sử sẽ được tích hợp các công cụ lọc, tìm kiếm, vẽ đồ thị. Tất cả các tín hiệu analog được ghi lại có thể vẽ dưới dạng đồ thị với tùy chọn chỉnh sửa màu sắc trực quan đơn giản, dễ sử dụng.

Hình 11. Xuất file Excel

5. Kết luận

An Phát nhận thiết kế phần mềm scada theo yêu cầu. Đa dạng tính năng, giao diện thân thiện với người dùng. Phần mềm scada là một trong những thế mạnh hàng đầu của chúng tôi.

- Thu thập – lưu trữ dữ liệu từ các thiết bị gửi về.

- Tính toán, quản lý thông tin.

- Xuất báo cáo hệ thống tự động theo thời gian, theo mẫu.

- Cho phép cài đặt các ngưỡng giá trị cần giám sát, vượt quá ngưỡng cài đặt sẽ cảnh báo qua email.

- Thu thập dữ liệu, xuất báo cáo.

- Tiết kiệm thời gian và chi phí thuê nhân công giám sát từng thời điểm.

- Giảm tối đa các sai sót.

- Chủ động lên kế hoạch bảo trì, bảo dưỡng.

- Đưa ra các quyết định hợp lý trong để đạt hiệu quả tốt nhất.

- Phần mềm được lập trình dựa theo yêu cầu của doanh nghiệp sử dụng.

Video của hệ thống:

============================

Công ty CP Tự động hoá và Dịch vụ KT An Phát

VPDD: Số 103, Lô 21, chung cư Hoàng Huy, An Đồng, An Dương, TP. Hải Phòng

VPDD: Số 103, Lô 21, chung cư Hoàng Huy, An Đồng, An Dương, TP. Hải Phòng

Website: www.tudonghoaanphat.com.vn

Website: www.tudonghoaanphat.com.vn

Mr. Tú: 0919.318.979

Mr. Tú: 0919.318.979